Histoires de réussite

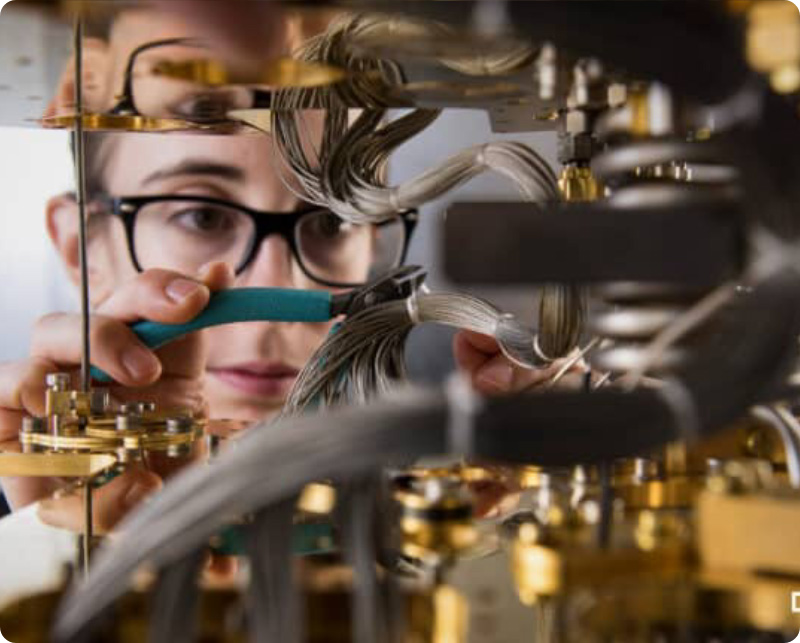

D-Wave

© Copyright D-wave

D-Wave Quantum Inc. (D-Wave) est le leader du développement et de la distribution de systèmes, de logiciels et de services d’informatique quantique. C’est la seule entreprise d’informatique quantique qui construit et distribue des systèmes quantiques, des services en nuage, des outils de développement d’applications et des services professionnels pour soutenir le parcours quantique de bout en bout.

Depuis sa création, D-Wave s’attache à fournir des produits et des services qui offrent le chemin le plus rapide vers des applications pratiques et concrètes à forte valeur ajoutée pour le client. Ses solutions sont utilisées pour résoudre des problèmes d’optimisation dans une multitude de secteurs, notamment la fabrication et la logistique, les services financiers, les sciences de la vie, la vente au détail et bien d’autres encore.

Son portefeuille important d’entreprises clientes – telles que Mastercard, Volkswagen, Pattison Food Group, DENSO, Toyota, BBVA, NEC, Deloitte et Lockheed Martin – a développé des centaines d’applications quantiques précoces dans divers domaines tels que la planification des ressources, la mobilité, la logistique, la découverte de médicaments, l’optimisation de portefeuilles, les processus de fabrication, entre autres.

Améliorer la gestion de la nomenclature et l'intégration de l'ERP avec le PLM

Le défi

En tant que leader dans le développement de systèmes informatiques quantiques, D-Wave accorde une importance extrême à la construction de systèmes, de logiciels et de services de qualité pour ses clients. Face aux défis de la collaboration et à l’augmentation de la demande, D-Wave a reconnu qu’elle devait améliorer son système actuel de gestion du cycle de vie des produits (Product Lifecycle Management – PLM). Elle recherchait en particulier une solution qui augmenterait l’efficacité de ses processus. D-Wave devait relever les défis suivants afin d’atteindre ses objectifs commerciaux :

- Gestion de la nomenclature et collaboration.

- Saisie manuelle des nomenclatures et des données dans l’ERP (Progiciel de Gestion Intégrée).

- Manque d’intégration, d’automatisation et de capacités API (l’interface de programme d’application) du système en place.

- Contrôle et gestion manuels des modifications.

La Solution

Les équipes de SolidCAD et de D-Wave ont travaillé en étroite collaboration pour créer la meilleure stratégie qui répondrait aux exigences d’affaires de D-Wave. La solution consistait à

- la mise en œuvre de la solution PLM d’Autodesk, la plateforme Fusion 360 Manage.

- Créer une intégration bidirectionnelle entre Fusion 360 Manage et NetSuite ERP.

Les résultats

Aujourd’hui, D-Wave utilise le PLM pour gérer la chaîne d’approvisionnement, les nomenclatures et les changements. L’intégration en direct et bidirectionnelle entre le PLM et l’ERP NetSuite permet à D-Wave de renforcer son efficacité et d’assurer un partage cohérent des connaissances en utilisant le PLM comme source unique de données. Le résultat de la collaboration entre SolidCAD et D-Wave a été une solution qui a permis à D-Wave de :

- Remplacer ses systèmes existants par Autodesk Fusion 360 Gérer le PLM, une plateforme moderne et centralisée.

- Gérer les nomenclatures et les besoins de la chaîne d’approvisionnement.

- Optimiser la gestion des : des fournisseurs, des numéros de pièces des fournisseurs, des fabricants et des numéros de pièces des fabricants.

- Centraliser les processus de gestion des changements. Le PLM a permis à D-Wave de suivre les changements de manière proactive.

- Prendre des décisions plus éclairées en ayant accès à toutes les données nécessaires en un seul endroit. L’intégration entre l’ERP NetSuite et le PLM a permis aux équipes d’ingénieurs et d’acheteurs d’accroître leur efficacité.

La solution Fusion 360 Manage PLM étant une plateforme évolutive, D-Wave aura la possibilité d’ajouter davantage de fonctionnalités à son PLM centralisé. Cela permet à D-Wave de bénéficier de technologies de pointe pour garantir à ses clients l’accès à des produits et services de la plus haute qualité.

Témoignage

La principale amélioration des fonctionnalités que nous avons constatée est la synchronisation de la base de données Fusion 360 Manage PLM avec notre base de données ERP

La possibilité d’ajouter des filtres personnalisés aux recherches est bien supérieure à notre ancien système. Par exemple, je peux rechercher les pièces que j’ai créées au cours des 43 derniers jours, dont la description contient le mot « Nut » et qui n’ont pas été mises en production.

En ce qui concerne les gains de temps, nous avons pu

- configurer le système de numérotation des pièces pour qu’il corresponde à notre méthode existante, ce qui nous a permis d’économiser des milliers d’heures de travail d’ingénierie.

- supprimer environ 8 processus manuels / solutions de contournement avec Excel pour déplacer les données et fournir des données à nos ingénieurs.

- configurer la fiche d’article de manière à ce que tous les champs qui intéressent nos ingénieurs soient affichés sur un seul écran. Plus besoin de passer d’un onglet à l’autre ou de faire défiler l’écran de haut en bas.

En ce qui concerne l’intégration de l’ERP, l’automatisation avec des scripts a pu nous aider :

- Lors de la création d’une nouvelle pièce, les données sont automatiquement transférées vers notre système ERP.

- Lors de l’enregistrement d’une pièce en cours de production, les données sont automatiquement transférées vers notre système ERP chaque fois que nous modifions une pièce.

- Transaction dans l’ERP : transfert des données sur la quantité, la commande, le prix et l’emplacement du stock de notre ERP vers Fusion. Pas besoin d’une deuxième licence pour obtenir les informations du système ERP.

- Logiciel intermédiaire tiers : relie les deux bases de données de manière bidirectionnelle. Pas besoin d’attendre minuit pour qu’elles se synchronisent.

- Ajout de champs cachés pour les identifiants internes des bases de données : l’intergiciel peut apporter des modifications directement dans l’autre base de données.

- Liens entre les espaces de travail des fournisseurs et des fabricants de pièces pour leur permettre d’être liés ensemble et poussés vers notre système ERP.

En ce qui concerne le processus d’ordre de modification technique (ECO) :

- Il simplifie considérablement la mise à disposition des pièces, ce qui réduit les frais généraux de nos ingénieurs et permet un prototypage très rapide.

- Il crée un flux de travail plus complexe pour les pièces et les assemblages de production libérés.

– Dave Bruce, ingénieur mécanicien principal chez D-Wave

Products & Services Used

- Fusion 360 Manage.

- Mise en œuvre, intégration et gestion de projet.

- Support après la mise en service.